Újabb cikksorozatunk fókuszában a milkrun áll, több részen keresztül fogjuk boncolgatni a rendszer működését, a benne rejlő lehetőségeket, és esettanulmányok segítségével szemléltetni is fogjuk a hatékonyságát.

A milkrun kiváló példa az alkatrészek vagy alapanyagok készleteinek fix idős, változó mennyiségben történő feltöltésére – azaz, hogy a szállítások előre beütemezettek, és a leszállított mennyiség az aktuális felhasználástól függ.

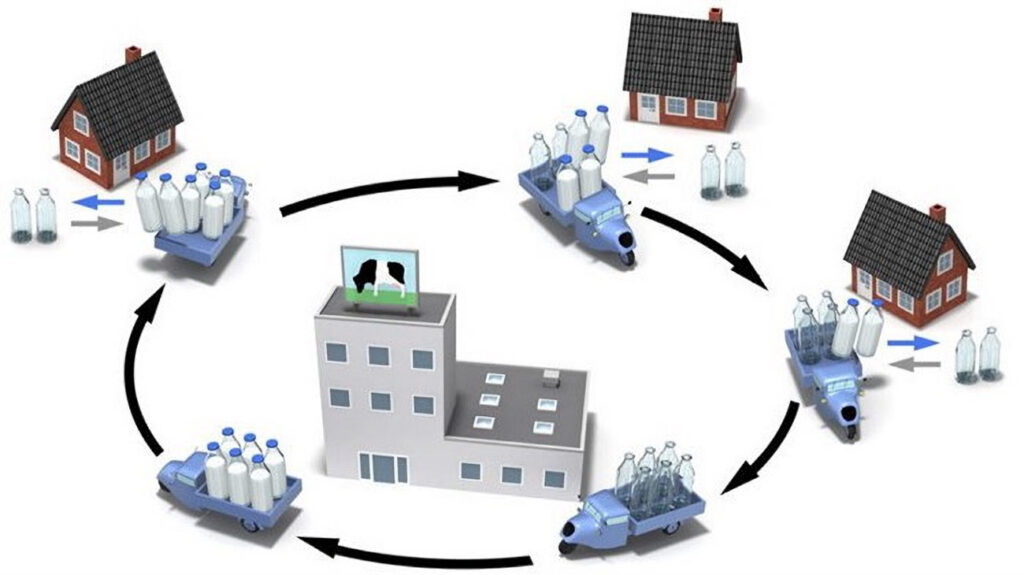

A „milkrun” elnevezés a tejesember munkájából ered: a korábbi években, főként a nyugati országokban a tejet üvegekben árusították. A tej leszállítása a következőképpen történt: az üvegeket rekeszekbe pakolták, a rekeszeket pedig teherautókra rakodták fel, a tejesember pedig egy adott körzetben minden ház előtt a kirakott üres üvegeket telire cserélte. Mire körbejárta a körzetét, az összes teli üveg elfogyott a teherautóról, a begyűjtött üres üvegeket pedig visszaszállította a tejüzembe – a teherautó kapacitása maximálisan kihasználásra került mind a tejes üvegek kiszállítása során, mind pedig az üres üvegek begyűjtésekor.

Az időzítés általában napi rendszerességű volt, azaz fix, míg a mennyiség (az, hogy mennyi üveget cserél ki telire) naponta eltérő lehet. A fix idős milkrun-t akkor használják a leggyakrabban, amikor az egyes folyamatok közötti távolság miatt a gyakori alapanyag-ellátást nem lehet praktikusan kivitelezni.Ennek ellentéte a fix mennyiségű, változó idejű ellátás, ami akkor működik hatékonyan, amikor a szállítási távolság kicsi, és a folyamatok húzó-elv szerint vannak összekötve. A fix mennyiségű szállítás akkor is megoldást jelent, amikor a termelés elején nagy tételszámmal kell dolgozni az átállások vagy a gyártásra kerülő modellek vegyessége miatt.

A fix idős milkrun még egy-egy üzemen belül is (ahol a szállítási távolság relatíve rövid) kiváló megoldáshoz vezethet akkor, ha vízipókokkal (mizusumashikkal) együtt dolgozva tud megvalósulni. Korábbi cikksorozatunkban bemutattuk a vízipókok működését (itt olvasható), melyek feladata az alapanyagok és folyamatok gördülékeny működésének garantálása az alkatrész-ellátás biztosításával, és a gyártás során előforduló kisebb megszakítások kiküszöbölésével.